OSSA: Trabajando bajo terrenos volcanicos en Costa Rica

Constructora Los Negros, S.A. (UTE Ghella- B&C) encomendó la excavación y revestimiento del túnel de conducción del Proyecto Hidroeléctrico Los Negros II a la empresa OSSA. El P.H. Los Negros II se encuentra ubicado en el Distrito II de Aguas Claras, en el Cantón de Upala, Provincia de Alajuela, en la zona noroeste de Costa Rica, vertiente pacífica. Aprovecha las aguas del río Caño Negro, además del aporte del río Jala Piedras.

La excavación de 2.298 metros de longitud, se hizo de manera convencional, mediante el ‘Nuevo Método Austriaco de Excavación’, con una sección de excavación promedio de 14,42 m2.

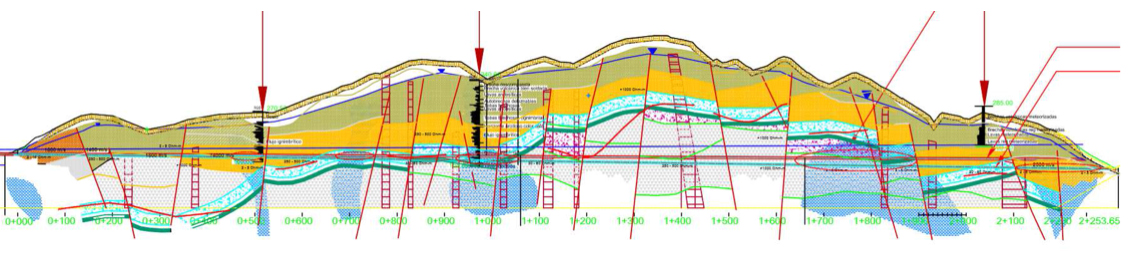

El túnel se ejecutó dentro de terrenos volcánicos, según se aprecia en el perfil geológico, los cuales están constituidos por distintos tipos de litologías: tobas, tobas brechosas y lavas andesíticas; además se describen terrenos arcillosos de origen sedimentario.

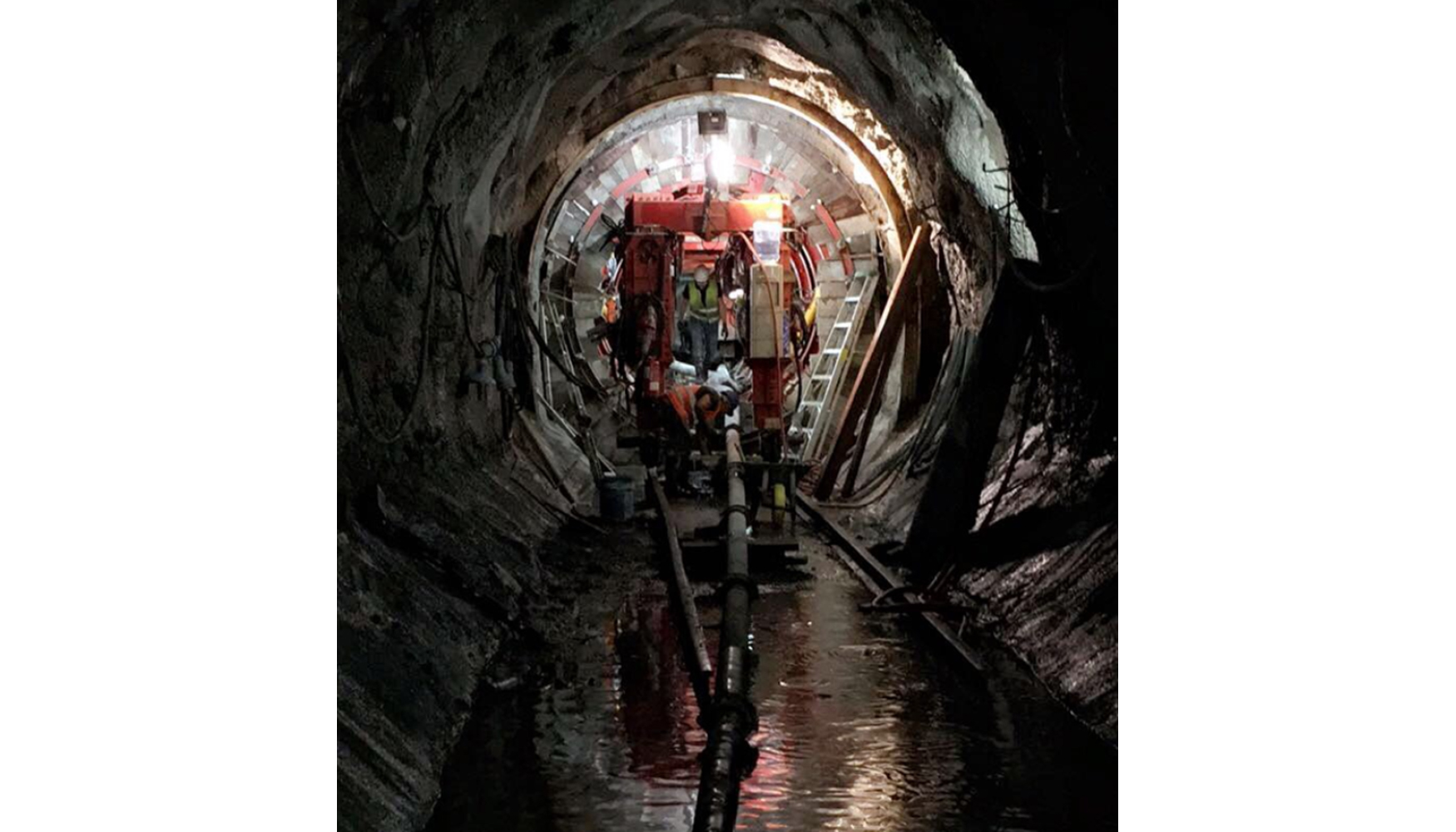

La excavación del túnel por ambos frentes se inició el 2 de septiembre de 2015 y concluyó el día 6 de julio del 2016, iniciando a su vez los trabajos de revestimiento de hormigón de geometría circular con un radio interno de 1,60 m, el cual cuenta con un espesor mínimo de 0,25 cm de hormigón de 25 MPa, ejecutando el último módulo del carro encofrador el 25 de enero del 2017.

Marco geológico

El túnel se ejecutó dentro de un ambiente geológico caracterizado por terrenos volcánicos, atravesando distintos tipos de litología, pero predominantemente fueron, tobas, en muchos casos brechosas, y lavas andesíticas. La secuencia de Tobas Volcánicas se presentó regularmente como una roca tipo III a V, dependiendo de las condiciones hidrogeológicas a las que se encontraba y del tectonismo que la estuviese afectando. Las Andesitas por el contrario fueron las rocas que presentaron mejor calidad geomecánica durante la excavación, regularmente se observaron con poca presencia de agua, ligera a moderadamente fracturadas, con resistencia a la compresión simple de media a alta, ubicándose entre una roca tipo II a III.

Además, se cortaron en algunos tramos litologías como Flujos Ignimbríticos ligeramente meteorizados, de resistencia a compresión simple media-baja, sin generación de juntas debido a la naturaleza del material. Este material se presentó auto portante. Lutita de color marrón, moderada a altamente meteorizada, con resistencia a la compresión simple muy baja, poco cohesiva. Al momento de excavarse el material se descomprimía y se comporta de manera descontrolada. También se cortaron tramos muy afectados por zonas de cizalla, por lo regular dentro de las Brechas de Toba Volcánica, presentándose de muy mala calidad geomecánica, descompuesta, siendo altamente afectadas por alteración propilítica y/o argílicas. Éstas se clasificaron como una roca tipo V a VI.

Hidrogeológicamente el túnel presentó condiciones adveras en los primeros 1.300 m, cortando diversos acuíferos, llegando a bombearse en su punto máximo 170 l/s. En el resto de excavación, exceptuando zonas puntuales, la presencia de agua fue mínima.

Durante la excavación del túnel se atravesaron zonas con condiciones geológicas inesperadas, las cuales se clasifican como eventos geológicos. A continuación se presenta una breve descripción de cada una de ellas, además, de otras zonas donde se tuvo que reforzar debido a las condiciones geológico-geotécnicas.

Tramo de 0+326,80 a 0+345,46

- Colapso de frente de excavación. Se colocó sostenimiento especial de arcos cada 1m + 25 cm de hormigón proyectado + solera estructural de 20 cm + paraguas pesado de micropilotes, solapados 3 m. Además, se inyectó la clave para rellenar los espacios vacíos ocasionados por el colapso.

Tramo de 0+497,58 a 0+511,20

- Colapso de frente de excavación. Se reforzó el sostenimiento con paraguas pesado de micropilotes, solapados 3 m. Además, se inyectó la clave para rellenar los espacios vacíos. Esta zona presentaba condiciones hidrogeológicas adversas.

Tramo de 0+574,00 a 0+652,33

- Zona de cizalla. Presentaba inestabilidad en el frente de excavación, generando sobre-excavaciones en clave. Se reduce el espaciado de los arcos a 0,75 m, se echan 25 cm de hormigón proyectado, se realiza cierre estructural de arcos mediante vigas de acero en solera del P.K. 0+609,17 al P.K. 631,88. Se rellenaron sobre-excavaciones en clave mediante bombeo de hormigón pobre.

Tramo de 0+681,00 a 0+702,20

- Zona de condiciones hidrogeológicas desfavorables.

Tramo de 0+804,60 a 0+839,42

- Zona de condiciones hidrogeológicas desfavorables. Se realizó cierre estructural de los arcos mediante vigas de acero.

Tramo de 1+052,90 a 1+042,48

- Se realizó cierre estructural de los arcos mediante vigas de acero en solera

Tramo de 1+163,13 a 1+206,95

- Se refuerza sostenimiento con solera de hormigón de 20 cm

Tramo de 1+221,47 a 1+269,50

- Se refuerza sostenimiento con solera de hormigón de 20 cm.

Tramo de 1+381,40 a 1+442,40

- Colapso de frente de excavación (P.K. 1+420,30). Se realizó cierre estructural de los arcos mediante vigas de acero en solera del P.K. 1+425,74 al P.K. 1+402,65. Se refuerza sostenimiento con solera de hormigón de 20 cm. Se coloca paraguas pesado de micropilotes, solapados 3 m. Además, se inyectó la clave para rellenar los espacios vacíos ocasionados por el colapso.

Tramo de 1+588,00 a 1+718,90

- Se refuerza sostenimiento con solera de hormigón de 20 cm.

Tramo de 1+797,80 a 1+779,39

- Se realizó cierre estructural de los arcos mediante vigas de acero en solera de hormigón de 20 cm.

Trabajos de revestimiento del túnel

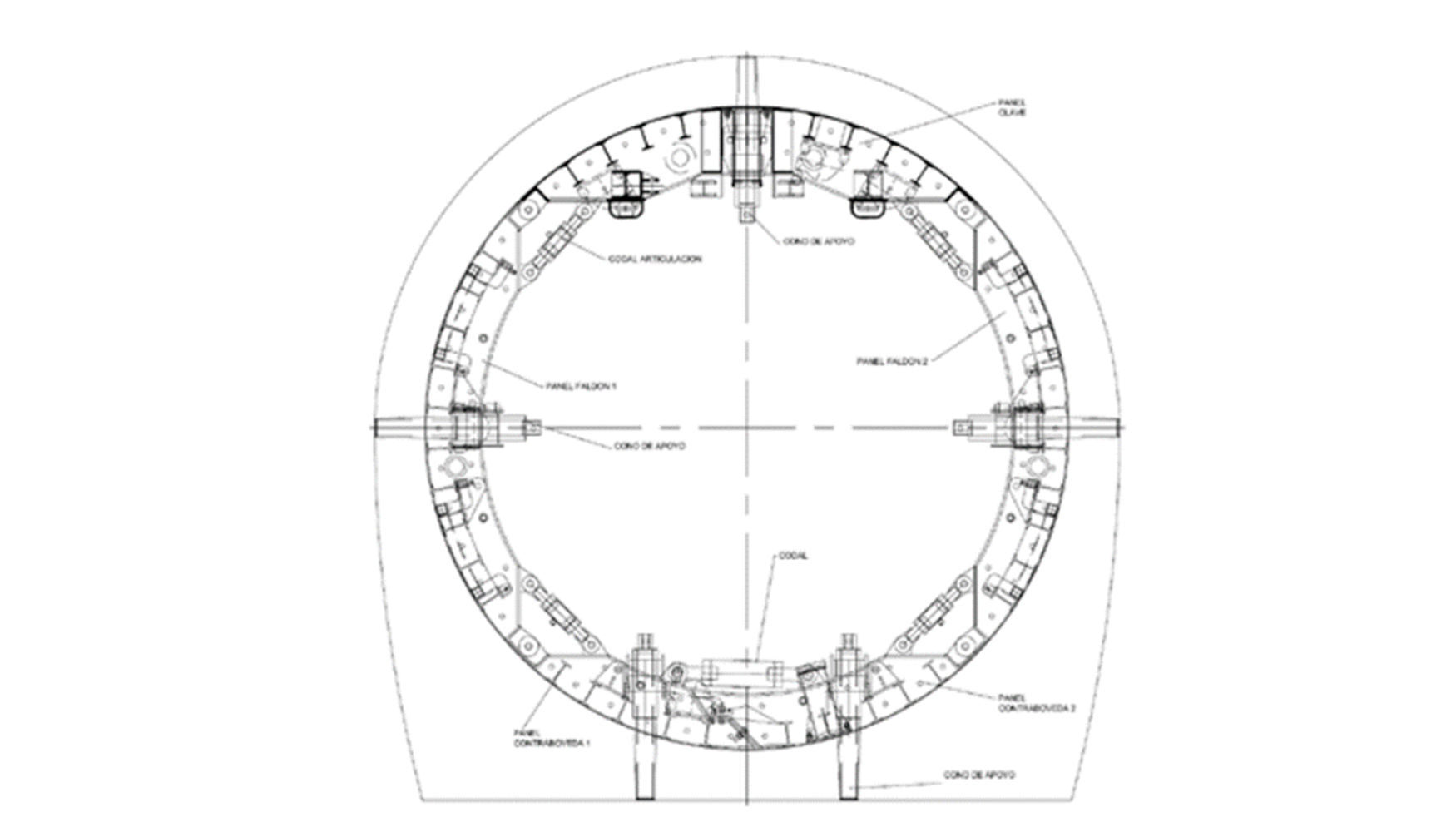

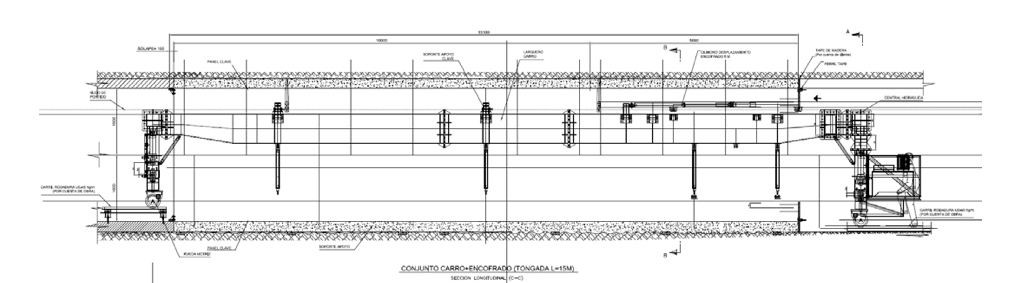

El día 6 de julio del 2016, se iniciaron los trabajos del revestimiento del túnel ‘Los Negros II’ en el P.K. 0+002,97 con encofrado tipo carro de longitud de 10 y 15 metros (variable), ejecutando las primeras 18 puestas con el tramo de 10 m, y las restantes en tramos de aproximadamente 15 m.

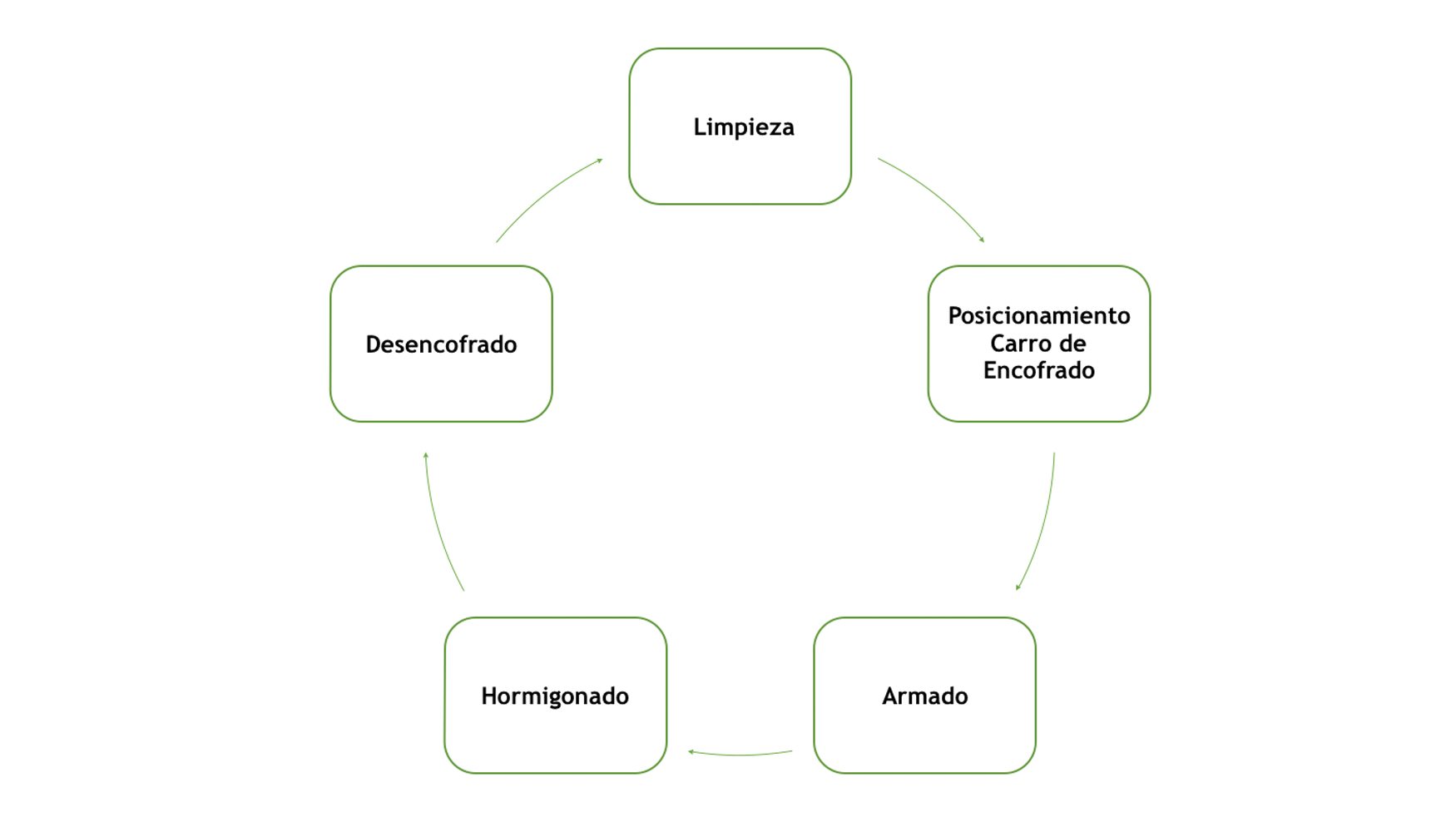

El presente artículo describe la metodología utilizada durante el proceso de revestimiento del carro de encofrado, así como también el ciclo de trabajo que se emplea durante toda esta etapa.

Para la elección de las características del carro encofrador a utilizar en este proyecto se estudiaron una serie de factores, tales como el trazado, sección, maquinaria y el tiempo de ejecución ligado a la cantidad teórica de hormigón a utilizar en este revestimiento.

Este túnel tiene una longitud de 2.297 metros, formado por dos alineaciones rectas y una curva circular a izquierda de radio 228 m. La sección será circular y con un radio de 1,6 m puesto que se trata de un túnel destinado a la circulación de agua. El radio de la curva y la sección limita la longitud del carro.

Teniendo estos factores en cuenta se decidió utilizar un carro que permitiera variar su longitud y forma. Para ello se utilizan una serie de paneles móviles montados sobre un porta-carros, permitiendo pasar el módulo de encofrado de 10 m de longitud a 15 m. Además se diseña con unos suplementos en forma de cuña para poder realizar el revestimiento en curva. Se emplea el carro con longitud 10 m en la curva para cumplir con los espesores mínimos de revestimiento y con longitud 15 m en recta para mejorar el rendimiento.

Para la planificación de los trabajos de revestimiento, se estudiaron diversos sistemas de trabajo para poder alcanzar el mayor rendimiento posible. Por tal motivo, se empleó una metodología basada en un sistema de trabajo cíclico, que se puede modificar de acuerdo a ciertas variables.

Antes de iniciar el ciclo de revestimiento, es necesario realizar una serie de trabajos preliminares para la correcta ejecución del revestimiento del túnel.

- Comprobación de perfiles transversales, para determinar volumen real de hormigón estructural a utilizar en el revestimiento y de esta manera conocer coste de hormigón, maquinaria a utilizar y rendimientos del ciclo de hormigonado.

- Comprobación de la sección de excavación a lo largo del túnel, se determinan las zonas que estuviesen invadiendo la sección de revestimiento.

- Limpieza y adecuación de instalaciones interiores del túnel.

Se debe realizar el saneo de la superficie, eliminando excesos de hormigón proyectado y elementos utilizados durante la excavación, como ventilación, tubería, cables, etc., modificando las instalaciones de tal manera que se adecuen a los trabajos del revestimiento.

A continuación se describen las diferentes etapas de trabajo, como las variables que puedan existir.

Limpieza

Se debe realizar el saneo de la superficie, excesos de hormigón proyectado y elementos utilizados durante la excavación, como ventilación, tubería, cables, etc., modificando las instalaciones de tal manera que se adecuen a los trabajos del revestimiento.

Después de haber realizado la etapa preliminar de control topográfico y limpieza, se realiza una limpieza más exhaustiva, limpiando restos de materiales o polvo con agua y aire a presión, de esta manera nos aseguramos una mejor cohesión entre el hormigón vertido y la superficie del túnel.

Dentro de esta actividad, en las zonas que por la definición de los tipos de sostenimiento en proyecto no incorporaban la solera o piso de hormigón, se ha realizado la regularización del piso mediante agregado de media pulgada u hormigón de limpieza (H105) a criterio del cliente.

Posicionamiento carro de encofrado

El desplazamiento del carro de encofrado se realiza por medio de rieles metálicos necesarios para soportar fuerzas de rodadura de cuatro soportes/patas del porta-carros, que funcionan hidráulicamente, las cuales son extensibles para una manipulación conveniente del carro.

Se contemplan varios trabajos menores que se realizan durante el posicionamiento del carro, previo al inicio del bombeo de hormigón, los cuales son la aplicación de desencofrante a la zona de contacto del módulo de encofrado con el hormigón, la colocación de pernos de soporte y apoyo (husillos), la colocación del tape de madera delantero como encofrado, la colocación de bomba estacionaria de hormigón y la bomba de achique conectada a la tubería evitando que el agua que circula por el interior del túnel lave el hormigón vertido.

El posicionamiento final del carro se hace referenciando cuatro puntos fijos en la cara frontal de éste. Esto se realiza cada vez que se inicia el proceso de hormigonado. La tolerancia para la colocación del carro es de ±1cm para cada una de las marcas.

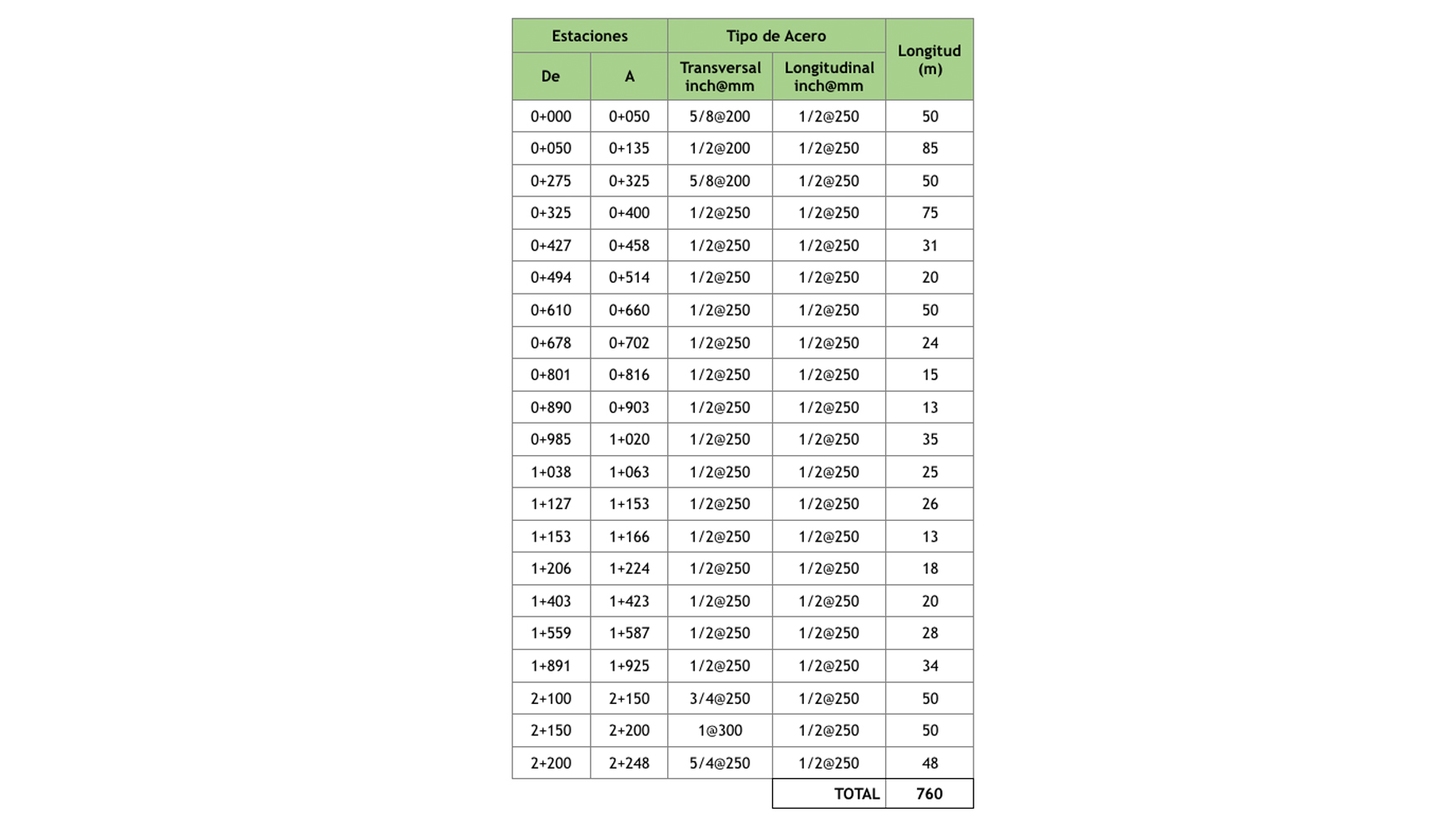

Armado

La colocación de la armadura a lo largo del túnel se establece dentro del proyecto constructivo, en el cual se indica la disposición de la misma, los tramos donde se debe colocar y el tipo de acero que se utiliza. En la Tabla 1 se describen los datos anteriormente mencionados.

Para alcanzar los mejores rendimientos en la colocación del acero se estudiaron varias metodologías, las cuales tuvieron ciertas modificaciones con las observaciones que se tenían en campo, consiguiéndose mayor producción.

El hierro se clasifica en dos tipos: longitudinal y transversal. Su colocación se dividió en dos fases, superior e inferior. La zona superior se coloca varios metros por delante del carro encofrador, ya que el acero colocado no impide el movimiento y posicionamiento del mismo.

Se han utilizado 99.312,70 kg de acero de refuerzo para el armado del revestimiento del túnel.

Para la colocación de la parte inferior de la armadura se estudiaron diferentes alternativas, debido a que la armadura no se podía colocar por delante del carro encofrador ya que obstruiría su movimiento.

Debido a las características del carro, las opciones del montaje de la armadura inferior se pueden ejecutar de la siguiente manera:

- Recoger los faldones laterales e inferiores lo máximo posible y que el personal trabaje por debajo de éste, en un espacio muy reducido.

- Colocar la armadura inferior antes del paso del carro encofrador, y una vez colocada, pasar el carro de encofrado por encima de la armadura a través de unas bases metálicas para que sostengan los carriles de rodadura en voladizo, pudiendo colocar la armadura varios metros por delante.

- Utilizar el espacio de 1,5 m aproximadamente, entre la estructura del carro y los paneles de encofrado en donde el personal trabaja de pie sin elementos móviles sobre la cabeza. La armadura se coloca previo al posicionamiento del módulo.

Al evaluar y estudiar cada una de ellas, se puede concluir lo siguiente:

La opción 1 es incomoda y poco segura, debido a que el personal trabaja en un espacio confinado y por debajo del carro encofrador, provocando condiciones inseguras. La opción 2, aunque permite colocar armadura varios metros por delante, crea también condiciones inseguras, ya que al mover el carro de esta forma hay un riesgo alto de que vuelque, poniendo en peligro al personal encargado de la maniobra y el revestimiento del túnel. Por lo tanto, la opción 3 es la más viable, equilibrando producción vs condiciones seguras de trabajo.

Topográficamente se marca el inicio, final y donde se producen cambios de armadura. Además, se replantea una serie de marcas de referencia para la colocación del hierro y la posición de las varillas maestras.

Una vez colocada la armadura, se comprueba la correcta colocación. Para ello se realizan mediciones topográficas, asegurando de esta manera que el hierro siempre tendrá el espesor mínimo indicado en el procedimiento de ejecución del revestimiento. Esto se hace de manera independiente a los otros trabajos.

Hormigonado

Después de haber completado las etapas anteriores se procede con la ejecución del hormigonado.

Se procede al bombeo de hormigón al carro, de forma sistemática, realizando cambios en la boca flexible del hormigón o tajaderas evitando que se generen vacíos. El vibrado se realiza mediante 32 vibradores de superficie con frecuencia de 6.000 a 10.000 hercios conectados en serie.

En este proyecto se tiene como diseño un hormigón estructural tipo HA-250 (250kg/cm2-24.6Mpa) a 28 días con un revenimiento de 180 ± 20 mm.

El carro cuenta con dos líneas de ventanas de inspección, una en zonas horarias 5 y 7 horas, y la otra línea en 3 y 9 horas respectivamente. Estas son utilizadas para observar el interior del hormigonado y para bombear desde esa zona, conforme va transcurriendo el proceso de hormigonado se sube de una fila a la otra, paulatinamente, y se cambia el bombeo de derecha a izquierda y viceversa para garantizar el flujo correcto del hormigón evitando oquedades o aglomeración de agregado grueso en las paredes del encofrado. Finalizando el hormigonado en las tajaderas superiores dispuestas en el carro.

Para la ejecución de este proyecto, el transporte de hormigón se realizó utilizando hormigoneras (2 y 3 m3) de un tamaño pequeño debido a las dimensiones del túnel. Dependiendo de la distancia entre la planta suministradora de hormigón y la bomba estacionaria, se decidía el número de máquinas que se empleaban, utilizando cinco hormigoneras al inicio de los trabajos debido a la distancia entre la planta de hormigón y el carro, y tres cuando el carro encofrador se encontraba cerca de la boca de salida.

El departamento de I+D de OSSA ha investigado sobre la evolución de la resistencia a compresión simple del hormigón proyectado y de revestimiento en función de las distintas condiciones ambientales, siendo la obra de Los Negros II un escenario perfecto debido a la climatología del país. Para ello se toman muestras para la caracterización termo-quimio-mecánico del hormigón proyectado a edades tempranas por medio de calorímetros semi-adiabáticos y de ensayos de rotura a compresión. Por otro lado, se investiga sobre la evolución de las propiedades mecánicas (resistencia a compresión, módulo elástico, etc.) por medio de simulaciones numéricas que permitan tener en cuenta las condiciones de contorno reales dentro del túnel.

Durante el proceso de hormigonado se alcanzaron rendimientos de hasta 16m3 /hora de vertido de hormigón al carro encofrador.

Fraguado y curación

Una variable importante es el requerimiento de resistencias a edades tempranas, según el ciclo de trabajo y los requerimientos de desmolde; el diseño de hormigón presenta una relación muy baja de a/c para garantizar resistencia =6Mpa a 10 horas de haberse terminado el proceso de hormigonado que, de acuerdo al diseño de ingeniería de proyecto, es tiempo y resistencia suficiente para garantizar el desmolde sin ninguna afección al tramo ejecutado. Se realizaron rupturas en pares de cilindros entre 10 y 14 hrs para garantizar la resistencia requerida, con prensas hidráulicas de laboratorio.

Durante el tiempo de fraguado se realizan una serie de trabajos menores previos al desencofrado del carro consistentes en retirar los husillos colocados durante la fase de hormigonado. A las cinco horas se retiran las tablas del tape y se pica la cara frontal que hormigón para conseguir una mejor adherencia entre el hormigón de un módulo y el siguiente y, por último, se aflojan los tensores y tornillos que se colocan durante el encofrado.

Después de comprobar la resistencia y de realizar los trabajos anteriores, se procede al desencofre y movimiento del carro, al tener completamente descubierto el módulo hormigonado, durante las primeras horas después de desencofrar se debe aplicar un aditivo que funciona como curador, el cual ayuda al hormigón a que no se fisure debido a la contracción que sufre debido al fraguado.

Resumen del revestimiento de hormigón

En total, durante toda la ejecución del revestimiento de hormigón se realizaron 156 puestas, o módulos, del carro encofrador. Estas variaban entre zonas de cerchas y zonas de bulones, además de los tramos que no llevaban armadura.

Conclusiones

La ejecución de este proyecto ha supuesto un gran éxito para OSSA, ya que se han obtenido muy buenos rendimientos productivos, teniendo en cuenta las complicaciones geológicas que presentaba el terreno y la sección del túnel (14 m²), que dificultaba el movimiento de maquinaria.

fuente: http://www.interempresas.net/ObrasPublicas/Articulos/181290-OSSA-Trabajando-bajo-terrenos-volcanicos-en-Costa-Rica.html